Hartmetall-Schneidwerkzeuge Material Grundlagen Zusammenfassung

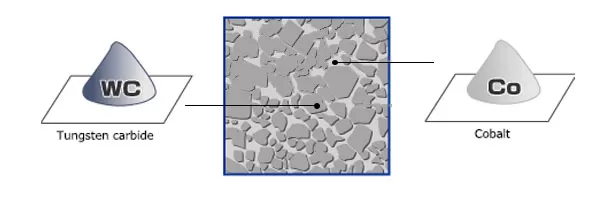

Sinterkarbid ist die am weitesten verbreitete Klasse von Werkzeugwerkstoffen für die Hochgeschwindigkeitsbearbeitung (HSM), die durch pulvermetallurgische Verfahren hergestellt werden und aus harten Karbidpartikeln (in der Regel Wolframkarbid, WC) und einem weicheren Metallbinder bestehen. Gegenwärtig gibt es Hunderte von verschiedenen Zusammensetzungen von Sinterkarbiden auf WC-Basis, von denen die meisten Kobalt (Co) als Bindemittel verwenden, wobei auch Nickel (Ni) und Chrom (Cr) als Bindemittelelemente üblich sind und auch andere Legierungselemente hinzugefügt werden können. Warum gibt es so viele Hartmetallsorten? Wie wählen die Werkzeughersteller den richtigen Werkstoff für einen bestimmten Bearbeitungsprozess aus? Um diese Fragen zu beantworten, müssen wir zunächst die verschiedenen Eigenschaften verstehen, die Sinterkarbide zu einem idealen Werkzeugmaterial machen.

Härte und Zähigkeit

WC-Co-Hartmetalle haben einzigartige Vorteile bei der Kombination von Härte und Zähigkeit. Wolframkarbid (WC) selbst hat eine sehr hohe Härte (höher als Aluminiumoxid oder Aluminiumoxid) und seine Härte nimmt bei steigender Arbeitstemperatur nicht wesentlich ab. Allerdings mangelt es ihm an ausreichender Zähigkeit, die für Schneidwerkzeuge unerlässlich ist. Um die hohe Härte von Wolframkarbid zu nutzen und seine Zähigkeit zu verbessern, werden Metallbinder verwendet, um Wolframkarbid miteinander zu verbinden. Dadurch wird dieses Material viel härter als Schnellarbeitsstahl und kann gleichzeitig den Zerspanungskräften in den meisten Bearbeitungsprozessen standhalten. Außerdem kann es den hohen Temperaturen standhalten, die bei der Hochgeschwindigkeitsbearbeitung entstehen.

Heute sind fast alle WC-Co-Werkzeuge und -Schneiden beschichtet, so dass die Rolle des Grundmaterials weniger wichtig erscheint. In Wirklichkeit ist es jedoch der hohe Elastizitätsmodul des WC-Co-Materials (ein Maß für die Steifigkeit, das etwa dreimal so hoch ist wie das von Schnellarbeitsstahl bei Raumtemperatur), der ein nicht verformbares Substrat für die Beschichtung bietet. Die WC-Co-Basis sorgt auch für die notwendige Zähigkeit. Diese Eigenschaften sind für WC-Co-Werkstoffe von grundlegender Bedeutung, können aber auch durch Anpassung der Materialzusammensetzung und des Gefüges bei der Herstellung des Hartmetallpulvers individuell angepasst werden. Daher hängen die Leistung des Werkzeugs und seine Eignung für bestimmte Bearbeitungen weitgehend vom ursprünglichen Pulverherstellungsprozess ab.

Pulver-Herstellungsprozess

Wolframcarbidpulver wird durch Aufkohlen von Wolfram (W)-Pulver gewonnen. Die Eigenschaften von Wolframcarbidpulver (insbesondere die Partikelgröße) hängen hauptsächlich von der Partikelgröße des rohen Wolframpulvers sowie von der Temperatur und der Dauer der Karburierung ab. Auch die chemische Kontrolle ist von entscheidender Bedeutung, da der Kohlenstoffgehalt konstant sein muss (nahe dem theoretischen Anteil von 6,13 Gewichtsprozent). Um die Granularität des Pulvers in den nachfolgenden Prozessen zu steuern, können vor der Aufkohlung geringe Mengen an Vanadium und/oder Chrom zugesetzt werden. Verschiedene nachgeschaltete Prozessbedingungen und verschiedene Endanwendungen erfordern spezifische Kombinationen von Wolframkarbidkörnung, Kohlenstoffgehalt, Vanadiumgehalt und Chromgehalt. Durch Variation dieser Kombinationen können verschiedene Wolframkarbidpulver hergestellt werden. Der Wolframkarbidpulverhersteller ATI Alldyne beispielsweise stellt 23 Standardsorten von Wolframkarbidpulver her, und die Vielfalt der kundenspezifischen Wolframkarbidpulver kann mehr als fünfmal so groß sein wie die Zahl der Standardsorten.

Bei der Herstellung einer bestimmten Sorte von Hartmetallpulver durch Mischen von Wolframkarbidpulver mit einem Metallbindemittel können verschiedene Kombinationen verwendet werden. Der häufigste Kobaltgehalt liegt zwischen 3 und 25 % (nach Gewicht), und Nickel und Chrom werden hinzugefügt, wenn eine erhöhte Korrosionsbeständigkeit des Werkzeugs erforderlich ist. Darüber hinaus kann das Metallbindemittel durch Zugabe anderer Legierungselemente weiter modifiziert werden. So kann beispielsweise die Zugabe von Ruthenium in WC-Co-Hartmetallen deren Zähigkeit erheblich verbessern, ohne ihre Härte zu verringern. Eine Erhöhung des Bindemittelgehalts kann die Zähigkeit von Hartmetallen ebenfalls verbessern, allerdings auf Kosten einer Verringerung ihrer Härte.

Die Verringerung der Größe der Wolframkarbidteilchen kann die Härte des Materials erhöhen, aber während des Sinterprozesses muss die Größe der Wolframkarbidteilchen beibehalten werden. Während des Sinterns werden die Wolframkarbidteilchen gebunden und wachsen durch einen Auflösungs-Ausscheidungsprozess. Bei der eigentlichen Sinterung wird das Metallbindemittel flüssig, um ein vollständig dichtes Material zu bilden (bekannt als Flüssigphasensintern). Durch die Zugabe anderer Übergangsmetallcarbide wie Vanadiumcarbid (VC), Chromcarbid (Cr3C2), Titancarbid (TiC), Tantalcarbid (TaC) und Niobcarbid (NbC) lässt sich die Wachstumsrate der Wolframcarbidteilchen steuern. Diese Metallcarbide werden in der Regel während des Mischens und Mahlens von Wolframcarbidpulver mit dem Metallbindemittel zugesetzt, obwohl Vanadiumcarbid und Chromcarbid auch während der Aufkohlung von Wolframcarbidpulver gebildet werden können.

Recycelte Sinterkarbidabfälle können auch zur Herstellung von sortiertem Wolframkarbidpulver verwendet werden. Das Recycling und die Wiederverwendung von Sinterkarbidabfällen haben in der Sinterkarbidindustrie eine lange Tradition und sind ein wesentlicher Bestandteil der gesamten Wirtschaftskette der Branche. Sie trägt dazu bei, die Materialkosten zu senken, die natürlichen Ressourcen zu schonen und die Notwendigkeit einer unschädlichen Entsorgung von Abfallstoffen zu vermeiden. Sinterkarbidabfälle werden im Allgemeinen nach dem Ammoniumparawolframatverfahren (APT), dem Zinkrückgewinnungsverfahren oder durch Wiederverwendung nach dem Zerkleinern aufbereitet. Diese „regenerierten“ Wolframkarbidpulver haben in der Regel eine bessere und besser vorhersehbare Dichte, da ihre Oberfläche kleiner ist als die von Wolframkarbidpulvern, die direkt durch das Wolframkarburierungsverfahren hergestellt werden.

Die Verarbeitungsbedingungen für das Mischen und Mahlen von Wolframkarbidpulver mit Metallbindemitteln sind ebenfalls entscheidende Prozessparameter. Die beiden gängigsten Mahltechniken sind das Kugelmahlen und das Ultrafeinmahlen. Beide Verfahren können das gemahlene Pulver gleichmäßig mischen und die Partikelgröße reduzieren. Um sicherzustellen, dass die anschließend gepressten Werkstücke eine ausreichende Festigkeit aufweisen, damit sie ihre Form beibehalten und von Bedienern oder Roboterarmen aufgenommen werden können, wird während des Mahlens in der Regel ein organisches Bindemittel hinzugefügt. Die chemische Zusammensetzung dieses Bindemittels kann die Dichte und Festigkeit der gepressten Werkstücke beeinflussen. Um die Handhabung zu erleichtern, ist es am besten, ein hochfestes Bindemittel hinzuzufügen. Dies kann jedoch zu einer geringeren Pressdichte führen und harte Klumpen erzeugen, die Fehler im Endprodukt verursachen.

Nach dem Mahlen wird das Pulver normalerweise sprühgetrocknet, wobei frei fließende Klumpen entstehen, die durch das organische Bindemittel zusammengehalten werden. Durch Anpassung der Zusammensetzung des organischen Bindemittels lassen sich diese Klumpen Fließfähigkeit und Packungsdichte nach Bedarf angepasst werden. Durch Aussieben durch Aussieben gröberer oder feinerer Partikel kann die Partikelgrößenverteilung der Klumpen weiter angepasst werden, um eine gute Fließfähigkeit beim Einfüllen in die Form zu gewährleisten.

Herstellung von Werkstücken

Werkstücke aus Sinterkarbid können mit verschiedenen Verfahren geformt werden. Je nach Größe, Komplexität der Form und Produktionsvolumen der Werkstücke werden die meisten Schneidklingen durch Pressen von oben und unten in starren Formen geformt. Um Gewicht und Größe der Werkstücke konstant zu halten, muss bei jedem Pressvorgang die Menge des in den Formhohlraum fließenden Pulvers (in Bezug auf Masse und Volumen) exakt gleich sein. Die Fließfähigkeit des Pulvers wird hauptsächlich durch die Größenverteilung der Klumpen und die Eigenschaften des organischen Bindemittels bestimmt. Durch Anwendung eines Formdrucks von 10-80 ksi (Tausende von Pfund pro Quadratzoll) auf das in den Formhohlraum eingefüllte Pulver kann ein gepresstes Werkstück (oder „Rohling“) geformt werden.

Selbst bei extrem hohen Umformdrücken verformen sich die harten Hartmetallpartikel nicht und brechen nicht, sondern das organische Bindemittel wird in die Zwischenräume der Hartmetallpartikel gepresst und fixiert so die Position der Partikel. Je höher der Druck ist, desto fester ist die Bindung der Wolframkarbidteilchen und desto höher ist die Pressdichte des Werkstücks. Die Verpressungseigenschaften von Sinterkarbidpulvern können je nach dem Gehalt des Metallbinders, der Größe und Form der Wolframkarbidteilchen, dem Grad der Verklumpung sowie der Zusammensetzung und Menge des zugesetzten organischen Bindemittels variieren. Zur Bereitstellung quantitativer Informationen über das Pressverhalten von Hartmetallpulvern ist es in der Regel Aufgabe des Pulverherstellers, die Beziehung zwischen Pressdichte und Formdruck zu entwerfen und zu konstruieren. Diese Informationen gewährleisten, dass das gelieferte Pulver mit dem Pressverfahren des Werkzeugherstellers kompatibel ist.

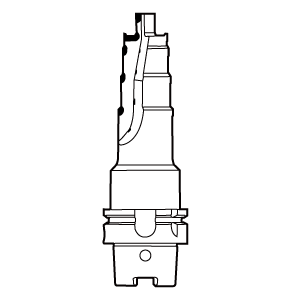

Großformatige Werkstücke aus Hartmetall oder solche mit einem hohen Aspektverhältnis (z. B. die Schäfte von Fräswerkzeuge und

Bohrer) werden in der Regel aus abgestuften Sinterkarbidpulvern hergestellt, die in einem flexiblen Beutel gepresst werden. Obwohl der Produktionszyklus bei der balancierten Pressmethode länger ist als bei der Formpressmethode, sind die Herstellungskosten

des Werkzeugs ist geringer, so dass sich diese Methode eher für die Kleinserienfertigung eignet.

Bei diesem Verfahren wird das Pulver in einen Beutel gefüllt, der Beutel versiegelt und der gefüllte Beutel dann in eine Kammer gelegt eine hydraulische Vorrichtung einen Druck von 30-60 ksi ausübt. Die gepressten Werkstücke müssen in der Regel vor dem Sintern in bestimmte geometrische Formen gebracht werden. Die Größe des Beutels wird vergrößert, um die Schrumpfung des Werkstücks Schrumpfung des Werkstücks während des Pressvorgangs Rechnung zu tragen und genügend Spielraum für Schleifvorgänge. Da die Werkstücke nach dem Pressen bearbeitet werden müssen, sind die sind die Anforderungen an die Konsistenz der Beladung nicht so streng wie beim die Anforderungen an die Ladungskonstanz nicht so streng wie beim Formpressen, aber es ist dennoch wünschenswert, dass jedes Mal die gleiche Menge an Pulver in den Pulvermenge in den Sack gefüllt wird. Wenn die Packungsdichte des Pulvers zu gering ist, kann dies dazu führen, dass nicht genügend Pulver in den Beutel gefüllt wird, was Werkstück unterdimensioniert ist und somit verschrottet wird. Wenn die Packungsdichte des Pulver zu hoch ist, kann zu viel Pulver in den Sack gefüllt werden, so dass bei der mehr Pulver während der Bearbeitung entfernt werden muss, nachdem das Werkstück gepresst wurde. Obwohl das überschüssig entnommene Pulver und die verschrotteten Werkstücke recycelt werden können, verringert dies verringert sich jedoch die Produktionseffizienz.

Werkstücke aus Sinterkarbid können auch durch Strangpressen oder Spritzgießen hergestellt werden. Das Strangpressverfahren eignet sich besser für die Massenproduktion von axialsymmetrischen Werkstücken, während das Spritzgussverfahren in der Regel für die Massenproduktion von komplex geformten Werkstücken verwendet wird. Bei beiden Formgebungsverfahren wird sortiertes Sinterkarbidpulver in einem organischen Bindemittel suspendiert, wodurch die Sinterkarbidmischung eine gleichmäßige Konsistenz ähnlich wie Zahnpasta erhält. Anschließend wird die Mischung entweder durch ein Loch extrudiert, um eine Form zu bilden, oder in einen Formhohlraum gespritzt, um sie zu formen. Die Eigenschaften des sortierten Sinterkarbidpulvers bestimmen das optimale Verhältnis von Pulver zu Bindemittel in der Mischung und haben einen erheblichen Einfluss auf die Fließfähigkeit der Mischung durch die Extrusionsöffnung oder in den Formhohlraum.

Nachdem die Werkstücke durch Formpressen, Balancieren, Strangpressen oder Spritzgießen geformt wurden, muss das organische Bindemittel vor dem abschließenden Sintern von den Werkstücken entfernt werden. Beim Sintern werden die Poren des Werkstücks entfernt, so dass es vollständig (oder fast vollständig) dicht wird. Während des Sinterns wird das Metallbindemittel im gepressten Werkstück flüssig, aber das Werkstück behält aufgrund der kombinierten Wirkung von Kapillarkräften und Partikelkontakt seine Form.

Nach dem Sintern bleibt die geometrische Form des Werkstücks unverändert, aber die Größe ist reduziert. Um die gewünschte Werkstückgröße nach dem Sintern zu erreichen, muss die Schrumpfungsrate bei der bei der Konstruktion des Werkzeugs zu berücksichtigen. Bei der Entwicklung des für jedes Werkzeug verwendeten Hartmetallpulvers zur Herstellung eines jeden Werkzeugs muss sichergestellt werden, dass es die richtige Schrumpfungsrate Schrumpfungsrate bei entsprechendem Druck aufweist.

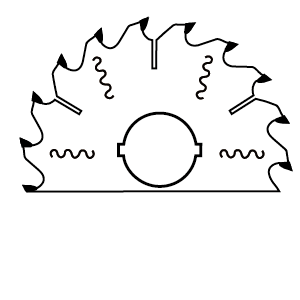

In fast allen Fällen ist eine Nachbehandlung des Werkstücks nach dem Sintern erforderlich. Die grundlegendste Behandlung für Schneidwerkzeuge ist das Schleifen der Schneiden. Viele Werkzeuge müssen auch geschliffen werden, um ihre geometrische Form und Größe nach dem Sintern anzupassen. Bei einigen Werkzeugen ist das Schleifen der Ober- und Unterseite erforderlich, bei anderen das Schleifen des Umfangs (mit oder ohne Schleifen der Schneidkanten). Alle beim Schleifen anfallenden Späne aus Sinterkarbid können wiederverwertet werden.

Werkstückbeschichtung

In vielen Fällen muss das fertige Werkstück beschichtet werden. Beschichtungen können für Schmierung sorgen und die Härte erhöhen sowie eine Diffusionsbarriere bilden, um Oxidation zu verhindern, wenn das Substrat hohen Temperaturen ausgesetzt ist. Das Hartmetallsubstrat ist entscheidend für die Leistung der Beschichtung. Neben den Haupteigenschaften des Substratpulvers können auch die Oberflächeneigenschaften des Substrats durch die Auswahl der Chemikalien und die Änderung des Sinterverfahrens individuell angepasst werden. Durch die Migration von Kobalt kann die äußerste Schicht der Schaufeloberfläche mit mehr Kobalt angereichert werden als der Rest des Werkstücks, wodurch die Oberflächenschicht des Substrats eine bessere Zähigkeit und Verformungsbeständigkeit erhält.

Werkzeughersteller können aufgrund ihrer eigenen Herstellungsverfahren (z. B. Entparaffinierungsverfahren, Heizraten, Sinterzeiten, Temperaturen und Aufkohlungsspannungen) besondere Anforderungen an die von ihnen verwendeten Hartmetallpulver stellen. Einige Werkzeughersteller können Werkstücke in einem Vakuumofen sintern, während andere Sinteröfen mit heißisostatischer Pressung (HIP) verwenden (bei denen erst gegen Ende des Prozesses Druck auf das Werkstück ausgeübt wird, um etwaige Restporen zu beseitigen). Bei Werkstücken, die in einem Vakuumofen gesintert werden, kann auch zusätzliches heißisostatisches Pressen erforderlich sein, um die Dichte des Werkstücks zu erhöhen. Einige Werkzeughersteller verwenden höhere Vakuumsintertemperaturen, um die Sinterdichte von Mischungen mit geringerem Kobaltgehalt zu verbessern, aber diese Methode kann dazu führen, dass das Gefüge gröber wird. Um eine feine Korngröße zu erhalten, kann Pulver mit kleineren Wolframkarbidpartikeln gewählt werden. Entparaffinierungsbedingungen und Aufkohlungsspannungen stellen auch unterschiedliche Anforderungen an den Kohlenstoffgehalt in Hartmetallpulvern, um sie an die jeweiligen Produktionsanlagen anzupassen.

All diese Faktoren wirken sich entscheidend auf das Gefüge und die Materialeigenschaften von gesinterten Hartmetallwerkzeugen aus. Daher ist eine enge Kommunikation zwischen Werkzeugherstellern und Pulverlieferanten erforderlich, um sicherzustellen, dass die Hartmetallpulver entsprechend dem Produktionsverfahren des Werkzeugherstellers angepasst werden. Daher ist es nicht verwunderlich, dass es Hunderte von verschiedenen Sorten von Sinterkarbidpulvern gibt. ATI Alldyne beispielsweise stellt mehr als 600 verschiedene Pulversorten her, die jeweils speziell für bestimmte Anwender und Anwendungen entwickelt wurden.

Einstufung

Die Kombination verschiedener Arten von Wolframkarbidpulver, Mischungsbestandteilen und Metallbindemitteln sowie die Art und Menge der Kornwachstumsinhibitoren führt zu einer großen Vielfalt von Hartmetallsorten. Diese Parameter bestimmen das Mikrogefüge des Hartmetalls und seine Eigenschaften. Einige spezifische Eigenschaftskombinationen haben sich für bestimmte Bearbeitungsanwendungen durchgesetzt, so dass es sinnvoll ist, die verschiedenen Hartmetallsorten zu klassifizieren.

Die beiden am häufigsten verwendeten Klassifizierungssysteme für Bearbeitungsanwendungen sind das C-Sorten-System und das ISO-Sorten-System. Obwohl keines der beiden Systeme die Materialeigenschaften, die die Wahl der Hartmetallsorten beeinflussen, vollständig widerspiegelt, bieten sie einen Ausgangspunkt für die Diskussion. Für jede Klassifizierungsmethode haben viele Hersteller ihre eigenen Spezialsorten, was zu einer großen Vielfalt an unterschiedlichen Hartmetallsorten führt.

Hartmetallsorten können auch nach ihrer Zusammensetzung klassifiziert werden. Wolframkarbidsorten (WC) lassen sich in drei Grundtypen unterteilen: reine, mikrokristalline und legierte Sorten. Reine Sorten bestehen hauptsächlich aus Wolframkarbid und Kobaltbinder, können aber auch geringe Mengen an Kornwachstumshemmern enthalten. Mikrokristalline Sorten bestehen aus Wolframkarbid und einem Kobaltbinder, dem einige Tausendstel Vanadiumkarbid (VC) und/oder Chromkarbid (Cr3C2) zugesetzt sind, mit einer Korngröße von weniger als 1 μm. Legierungssorten bestehen aus Wolframkarbid und einem Kobaltbindemittel mit einigen Prozent Titankarbid (TiC), Tantalkarbid (TaC) und Niobkarbid (NbC), die auch als kubische Karbide bezeichnet werden, weil ihr gesintertes Gefüge eine ungleichmäßige Dreiphasenstruktur aufweist.

- Reine Hartmetallsorten

Diese Sorten werden in der Regel für die Metallzerspanung verwendet und enthalten in der Regel 3 bis 12 % Kobalt (nach Gewicht). Die Größe der Wolframkarbidkörner liegt in der Regel zwischen 1 und 8 μm. Wie bei anderen Sorten kann eine Verringerung der Größe der Wolframkarbidkörner die Härte und die Querbruchfestigkeit (TRS) erhöhen, aber die Zähigkeit verringern. Die Härte der reinen Sorten liegt in der Regel zwischen HRA89 und 93,5; die Querbruchfestigkeit reicht in der Regel von 175 bis 350ksi. Diese Sorten können einen hohen Anteil an rezykliertem Material enthalten.

Reine Sorten im C-Sorten-System können als C1 bis C4 klassifiziert werden, und im ISO-Sorten-System können sie in die K-, N-, S- und H-Sortenreihen eingeteilt werden. Sorten mit mittleren Eigenschaften können als Allzwecksorten (wie C2 oder K20) klassifiziert werden, die für folgende Zwecke geeignet sind drehen, Fräsen, Hobeln und Bohren; Sorten mit kleinerer Korngröße oder geringerem Kobaltgehalt und höherer Härte können als Schlichtsorten (wie C4 oder K01) eingestuft werden; Sorten mit größerer Korngröße oder höherem Kobaltgehalt und besserer Zähigkeit können als Schruppsorten (wie C1 oder K30) eingestuft werden.

Werkzeuge aus reinen Sorten können zum Schneiden von Gusseisen, 200er und 300er Serien verwendet werden. rostfreier StahlAluminium und andere Nichteisenmetalle, hochwarmfeste Legierungen und gehärteter Stahl. Diese Sorten werden auch in nichtmetallischen Schneidanwendungen (wie Gesteins- und geologischen Bohrwerkzeugen) verwendet, wobei die Korngröße von 1,5 bis 10μm (oder größer) und der Kobaltgehalt von 6 % bis 16 % reichen. Eine weitere nichtmetallschneidende Anwendung für reine Sorten ist die Herstellung von Formen und Stempeln, die in der Regel mittelgroße Körner und Kobaltgehalte von 16 % bis 30 % aufweisen.

- Mikrokristalline Hartmetallsorten

Diese Sorten enthalten in der Regel 6 % bis 15 % Kobalt. Während des Flüssigphasensinterns steuert der Zusatz von Vanadiumkarbid und/oder Chromkarbid das Kornwachstum, was zu einem feinkörnigen Gefüge mit einer Korngröße von weniger als 1μm führt. Diese mikrokristallinen Sorten haben eine sehr hohe Härte und eine Querbruchfestigkeit von über 500ksi. Die Kombination aus hoher Festigkeit und ausreichender Zähigkeit ermöglicht es den aus diesen Sorten hergestellten Werkzeugen, größere positive Spanwinkel zu verwenden, die Schnittkräfte zu verringern und dünnere Späne zu erzeugen, indem die Metallwerkstoffe geschnitten und nicht geschoben werden.

Durch die strenge Identifizierung der Qualität der der verschiedenen Rohstoffe bei der Herstellung von Hartmetallpulvern und strenge Kontrolle der Bedingungen des Sinterprozesses ist es möglich, geeignete Materialeigenschaften zu erzielen und gleichzeitig die Bildung von abnorm großen großen Körnern im Mikrogefüge des Materials zu verhindern. Zur Erhaltung kleiner und gleichmäßiger Korngrößen zu erhalten, können recycelte Regeneratpulver nur verwendet werden, wenn eine umfassende Kontrolle Kontrolle der Rohstoffe und des Recyclingprozesses möglich ist und umfangreiche Qualitätsprüfung möglich ist.

Mikrokristalline Sorten können klassifiziert werden der Reihe M des ISO-Gütesystems klassifiziert werden, und andere Klassifizierungs Die anderen Klassifizierungsmethoden im C-Sorten-System und im ISO-Sorten-System sind die gleichen wie für reine Sorten. Mikrokristalline Sorten können für die Herstellung von Werkzeugen zum Schneiden für die Zerspanung weicherer Werkstoffe verwendet werden, da sie sehr glatte Oberflächen erzeugen und extrem scharfe Schneidkanten erhalten können.

Mikrokristalline Werkzeuge können auch für die Bearbeitung von Superlegierungen auf Nickelbasis verwendet werden, da diese Werkzeuge Schnitttemperaturen von bis zu 1200 °C standhalten. Bei der Bearbeitung von Hochtemperaturlegierungen und anderen Sonderwerkstoffen können durch den Einsatz von mikrokristallinen und reinen, rutheniumhaltigen Werkzeugen gleichzeitig Verschleißfestigkeit, Verformungsbeständigkeit und Zähigkeit verbessert werden. Mikrokristalline Sorten eignen sich auch für die Herstellung von rotierenden Schneidwerkzeugen (z. B. Bohrer), die Scherspannungen erzeugen. Eine Art von Bohrern wird aus einer zusammengesetzten Hartmetallsorte hergestellt, die in bestimmten Teilen desselben Bohrers unterschiedliche Kobaltgehalte aufweist, wodurch die Härte und Zähigkeit des Bohrers je nach Verarbeitungsbedarf optimiert wird.

- Legierte Hartmetallsorten

Diese Sorten werden in erster Linie zum Schneiden von Stahlteilen verwendet und enthalten in der Regel 5 % bis 10 % Kobalt mit einer Korngröße von 0,8 bis 2 μm. Durch Zugabe von 4 % bis 25 % Titancarbid (TiC) kann die Tendenz von Wolframcarbid (WC), an die Oberfläche von Stahlspänen zu diffundieren, verringert werden. Die Zugabe von bis zu 25 % Tantalkarbid (TaC) und Niobkarbid (NbC) kann die Festigkeit, die Beständigkeit gegen Halbmondverschleiß und die Temperaturwechselbeständigkeit des Werkzeugs verbessern. Die Zugabe dieser kubischen Karbide erhöht auch die Warmhärte des Werkzeugs, was bei der Schwerzerspanung oder anderen Bearbeitungen, bei denen an der Schneidkante hohe Temperaturen entstehen, von Vorteil ist und dazu beiträgt, thermische Verformungen des Werkzeugs zu verhindern. Darüber hinaus bietet Titankarbid während des Sinterns Keimbildungsstellen, was die gleichmäßige Verteilung der kubischen Karbide im Werkstück verbessert.

Im Allgemeinen haben legierte Hartmetallsorten einen Härtebereich von HRA91 bis 94 und eine Querbruchfestigkeit von 150 bis 300ksi. Im Vergleich zu reinen Sorten haben legierte Sorten eine schlechtere Leistung gegen abrasiven Verschleiß und eine geringere Festigkeit, aber eine bessere Beständigkeit gegen adhäsiven Verschleiß. Legierungssorten können im C-Sorten-System unter den Sorten C5 bis C8 und im ISO-Sorten-System unter den P- und M-Sorten-Serien klassifiziert werden. Sorten mit mittleren Eigenschaften können als Allzwecksorten (z. B. C6 oder P30) klassifiziert werden, die sich für Dreh-, Gewindebohr-, Hobel- und Fräsarbeiten eignen. Die höchsten Härtegrade können als Schlichtsorten (wie C8 und P01) klassifiziert werden, die für Präzisionsdreh- und Bohrarbeiten verwendet werden. Diese Sorten haben in der Regel kleinere Korngrößen und einen geringeren Kobaltgehalt, um die erforderliche Härte und Verschleißfestigkeit zu erreichen. Ähnliche Materialeigenschaften können jedoch auch durch die Zugabe einer größeren Menge kubischer Karbide erreicht werden. Die härtesten Sorten können als Schruppsorten (wie C5 oder P50) klassifiziert werden. Diese Sorten haben in der Regel mittelgroße Körner und einen hohen Kobaltgehalt, wobei eine geringere Menge kubischer Karbide zugesetzt wird, um die erforderliche Zähigkeit durch Hemmung der Rissausbreitung zu erreichen. Bei unterbrochenen Drehbearbeitungen kann der Einsatz von Werkzeugen mit Oberflächen, die einen höheren Kobaltgehalt aufweisen, die Zerspanungsleistung weiter verbessern.

Legierungssorten mit geringerem Titankarbidgehalt werden für die Zerspanung von rostfreiem Stahl und Temperguss verwendet, können aber auch für die Bearbeitung von Nichteisenmetallen (wie Superlegierungen auf Nickelbasis) eingesetzt werden. Diese Sorten haben in der Regel eine Korngröße von weniger als 1μm und einen Kobaltgehalt von 8 bis 12 %. Härtere Sorten (z. B. M10) können zum Drehen von Temperguss verwendet werden; zähere Sorten (z. B. M40) können zum Fräsen und Hobeln von Stahlteilen oder zum Drehen von rostfreiem Stahl oder Superlegierungen verwendet werden.

Legierte Hartmetallsorten können auch für nichtmetallische Zerspanungsanwendungen verwendet werden, vor allem für die Herstellung verschleißfester Teile. Diese Sorten haben in der Regel eine Korngröße von 1,2 bis 2μm und einen Kobaltgehalt von 7 bis 10 %. Bei der Herstellung dieser Sorten wird in der Regel ein hoher Anteil an Rezyklaten beigemischt, wodurch eine höhere Kosteneffizienz bei Anwendungen für verschleißfeste Teile erreicht wird. Verschleißfeste Teile erfordern eine gute Korrosionsbeständigkeit und hohe Härte, die durch die Zugabe von Nickel und Chromkarbid bei der Herstellung dieser Sorten erreicht werden kann.

Schlussfolgerung

Um den doppelten Anforderungen technischer und wirtschaftlicher Erwägungen für Werkzeughersteller gerecht zu werden, sind Sinterkarbidpulver ein Schlüsselelement. Pulver, die auf die Verarbeitungsanlagen und Prozessparameter der Werkzeughersteller abgestimmt sind, gewährleisten die Leistungsfähigkeit der fertigen Werkstücke, was zur Entstehung von Hunderten von Hartmetallsorten geführt hat. Die Wiederverwendbarkeit von Sinterkarbid und die Möglichkeit, direkt mit den Pulverlieferanten zusammenzuarbeiten, ermöglichen es den Werkzeugherstellern, die Qualität ihrer Produkte und die Materialkosten wirksam zu kontrollieren.